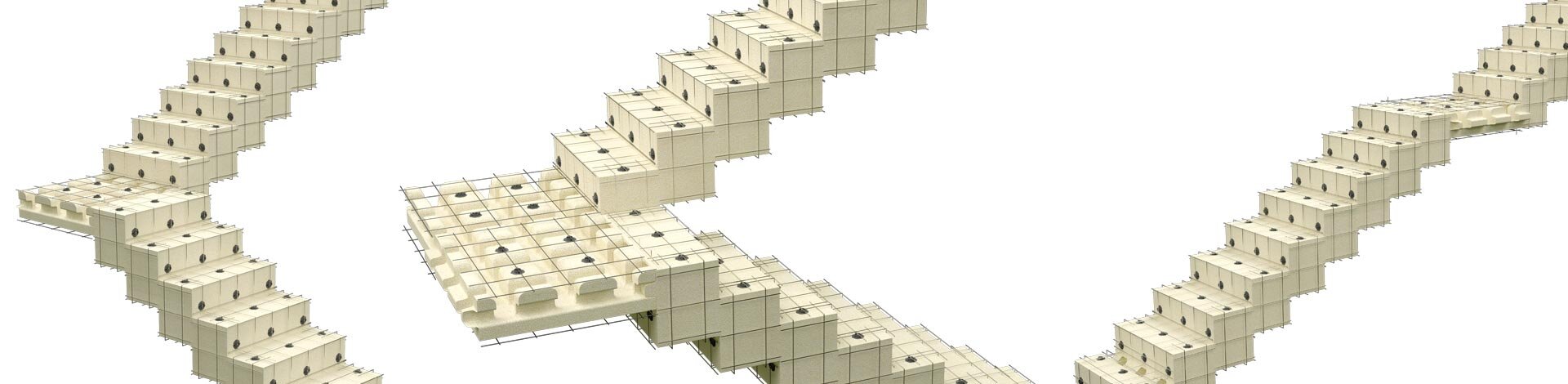

As escadas em EPS são produzidas com quatro larguras (Foto: Divulgação/Isorecort)

As armações interna e externa somadas à projeção de argamassa estrutural, asseguram rigidez até mesmo superior à das escadas convencionais em concreto armado.

O projeto de arquitetura define o modelo de escada que será utilizada e se ela será produzida in loco ou industrializada. São vários os fatores considerados pelos projetistas para a tomada de decisão, como disponibilidade de espaço, pé direito e estilo. O rol de opções se ampliou, recentemente, com o lançamento pelo Grupo Isorecort das escadas pré-fabricadas em poliestireno expandido (EPS), nos modelos de fundo plano e em cascata com os degraus espelhados na sua face inferior.

“Esses dois modelos permitem projetar escadas com algumas variações, a partir do kit básico constituído por dois lances e um patamar. As configurações podem ser com um único lance; ou em dois lances com o patamar no meio, formando um ‘L’; ou ainda em ‘U’, com dois patamares”, informa o engenheiro Denilson Rodrigues, consultor Técnico da empresa. Esses modelos representam até 80% das escadas convencionais mais utilizadas pela arquitetura.

As escadas em EPS são produzidas com quatro larguras: 0,80 m, 1,0 m, 1,20 m e 1,50 m. Já as medidas da pisada e do espelho obedecem à NBR-9050 (acessibilidade) e a fórmula de Blondel (63cm < 2E+P < 64cm), equação que garante uma escada confortável. “Os modelos em EPS têm 28 cm de pisada x 17,5 cm de espelho”, diz.

Escada em EPS x convencional em concreto

Resistentes e confiáveis, as escadas em EPS do Grupo Isorecort foram desenvolvidas para suportar cargas conforme a norma técnica ABNT NBR 6120 – Cargas para o cálculo de estruturas de edificações. O documento estabelece 300 kgf/m² de sobrecarga acidental (utilização) mais 100 kgf/m² de sobrecarga referente a revestimentos, num total de 400 kgf/m².

O sistema das escadas é similar ao do Monopainel®, painel monolítico para paredes. É constituído por um núcleo em EPS que recebe tela metálica em todas as faces e, ainda, a argamassa estrutural. Além disso, as escadas possuem três nervuras longitudinais a serem preenchidas com vergalhões de aço e concreto/groute na obra. Essas armações interna e externa asseguram, além de resistência, rigidez com baixa carga e leveza.

“Em geral, as escadas pré-fabricadas em outros materiais apresentam vibração. Já as produzidas em EPS, com essa dupla armação, vibram até menos do que as executadas em concreto”, expõe, lembrando que o conforto é ainda maior já que o impacto das pisadas é absorvido pelo núcleo em EPS.

Passo a passo da execução

O produto pré-fabricado chega na obra pronto para montagem, projeção de argamassa e acabamento. “Claro que a resistência e o desempenho também dependem da execução bem-feita, obedecendo as etapas prescritas pelo fabricante”, aconselha e indica o passo a passo:

- • Ancoragens – o primeiro e último degraus da escada são os pontos de ancoragem na estrutura principal, através de arranques previamente inseridos na laje ou viga, onde são fixadas as armações internas das nervuras.

- • Escoramento – a montagem exige escoramento com madeira a cada dois degraus.

- • Nervuras – as escadas em EPS possuem três nervuras longitudinais, onde são inseridos vergalhões de aço CA-50 e concreto/graute. Esse concreto mais fluido pode ser comprado pronto nos depósitos de materiais para construção ou produzido no canteiro com cimento CP-V, de cura rápida. Dentro de três a cinco dias, com o graute já curado, as escoras podem ser retiradas, mantendo apenas algumas linhas de escoras parciais a cada metro de escada.

- • Argamassa – após ou até mesmo durante a cura do graute, é o momento de projetar a argamassa estrutural nas faces da escada, num total de 3 cm de espessura. O tempo de cura da argamassa, quando atinge ou supera os 20 MPa, é de 21 dias. A partir daí, todo o escoramento pode ser retirado e o trânsito liberado.

- • Acabamentos – Depois de finalizadas essas etapas, inclusive de desempenamento e esquadrejamento dos degraus, a sequência é a mesma das executadas em concreto. As escadas em EPS podem receber qualquer tipo de revestimento, sem limitações de cargas, inclusive colagem de pedras como granito ou mármores, porcelanato ou madeira.

Custos inferiores

Uma escada convencional em concreto para vencer uma altura de 3 m, por exemplo, que é o padrão de uma obra residencial, envolve vários custos. Além dos materiais, tem o projeto estrutural, o carpinteiro para montar as fôrmas e o armador dedicado à ferragem. O tempo para essa escada ser executada é de em torno de 15 dias até a concretagem.

“A escada em EPS é montada e concretada em aproximadamente cinco dias por um pedreiro, dispensando mão de obra especializada. Em prazo e custo com pessoal já é um ganho bem interessante. Comparando os dois sistemas, as escadas em EPS tem custo, pelo menos, 50% menor do que o da convencional”, conclui o engenheiro.

Para mais informações e detalhes técnicos, acesse www.isorecort.com.br.

Créditos: aecweb | HOSANA PEDROSO